Apa keuntungan dari pemotongan kawat EDM kecepatan sedang melebihi kecepatan lambat?

2025.07.03

2025.07.03

Berita Industri

Berita Industri

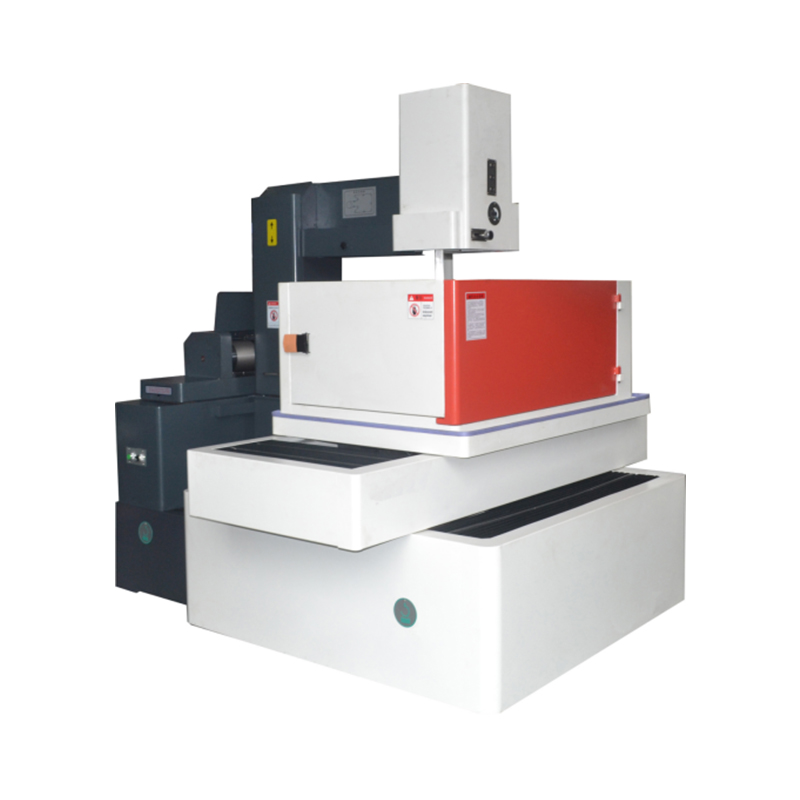

Pemesinan pelepasan listrik (EDM) telah lama menjadi solusi untuk pemotongan presisi bahan keras atau kompleks. Dalam kategori ini, mesin pemotong kawat EDM kecepatan sedang telah muncul sebagai alternatif yang hemat biaya dan efisien untuk mesin EDM kawat kecepatan lambat yang lebih tradisional. Meskipun keduanya memiliki kelebihan, model kecepatan menengah menawarkan keseimbangan kinerja yang unik, presisi, dan biaya operasi-membuat mereka semakin populer dalam pembuatan alat, manufaktur cetakan, dan industri pemrosesan suku cadang.

1. Biaya operasi yang lebih rendah

Salah satu keunggulan terbesar pemotongan kawat EDM kecepatan menengah adalah biaya konsumsi kawat yang jauh lebih rendah. Tidak seperti EDM kecepatan lambat, yang menggunakan molibdenum sekali pakai atau kawat kuningan, EDM kecepatan sedang biasanya menggunakan kawat molibdenum yang dapat digunakan kembali, mengurangi biaya material dari waktu ke waktu. Beberapa sistem dapat menggunakan kembali lusinan kawat yang sama atau bahkan ratusan kali tergantung pada parameter pemotongan.

Selain itu, mesin kecepatan sedang umumnya mengonsumsi lebih sedikit daya dan cairan dielektrik, berkontribusi terhadap pengurangan biaya operasional dan penggunaan jangka panjang yang lebih ekonomis.

2. Kecepatan pemotongan yang lebih cepat

Seperti namanya, mesin EDM kecepatan sedang mencapai keseimbangan antara pemotongan kecepatan lambat dan cepat. Mereka mampu mencapai kecepatan pemotongan yang lebih tinggi daripada EDM kecepatan lambat tradisional, tanpa mengurangi akurasi secara signifikan. Ini membuat mereka ideal untuk bagian tujuan umum di mana presisi ultra-tinggi tidak wajib.

Dalam istilah praktis, ini berarti waktu pemrosesan yang lebih pendek dan efisiensi produksi yang lebih tinggi, terutama bermanfaat dalam proses produksi kecil hingga menengah.

3. Akurasi kompetitif untuk sebagian besar aplikasi

Sementara EDM kecepatan lambat dikenal karena ultra-presisi (hingga ± 1 μm), mesin EDM kecepatan sedang masih dapat mencapai akurasi dalam ± 3 hingga ± 5 μm, yang lebih dari cukup untuk 80-90% dari aplikasi industri. Untuk alat, pangkalan cetakan, komponen otomotif, dan bahkan bagian kedirgantaraan, tingkat presisi ini seringkali ideal.

Dalam banyak kasus penggunaan, pengorbanan kecil dalam presisi lebih besar daripada biaya dan penghematan waktu.

4. Persyaratan Pemeliharaan Mengurangi

Mesin EDM Kawat Kawat Sedang umumnya memiliki mekanisme pemberian makan dan gulungan kawat yang lebih sederhana, menghasilkan lebih sedikit keausan dan lebih sedikit bagian yang dapat dikonsumsi dibandingkan dengan rekan kecepatan lambatnya. Ini diterjemahkan ke dalam frekuensi pemeliharaan yang lebih rendah, downtime yang lebih pendek, dan pengurangan intervensi teknisi.

Selain itu, banyak model kecepatan sedang yang lebih baru dilengkapi dengan threading kawat otomatis dan pemulihan break-point, meningkatkan otomatisasi alur kerja dan mengurangi kelelahan operator.

5. Lebih mudah diakses oleh UKM dan pengguna entry-level

Mesin pemotong kawat EDM kecepatan sedang seringkali lebih murah di muka, menjadikannya pilihan yang menarik untuk perusahaan kecil dan menengah (UKM) atau toko pekerjaan dengan investasi modal terbatas. Mereka juga membutuhkan pelatihan operator yang kurang khusus, yang mengurangi waktu onboarding untuk pengguna baru.

Antarmuka mereka yang ramah pengguna dan sistem kontrol yang disederhanakan menjadikannya pilihan praktis bagi perusahaan yang baru mengenal pemesinan EDM.

6. Skenario aplikasi yang fleksibel

Mesin kecepatan sedang serba guna, mampu memotong berbagai bahan termasuk:

Baja pahat

Tungsten Carbide

Titanium

Inconel

Baja tahan karat

Paduan Aluminium

Fleksibilitas ini memungkinkan lokakarya untuk menangani beragam kebutuhan pelanggan tanpa memerlukan beberapa mesin atau perubahan perkakas yang berlebihan.

Sementara mesin pemotongan kawat EDM kecepatan lambat masih berkuasa dalam aplikasi ultra-presisi seperti cetakan semikonduktor atau bagian aerospace kelas atas, mesin EDM kecepatan sedang telah mengukir posisi dominan di pasar industri yang lebih luas. Efisiensi biaya mereka, presisi yang memadai, throughput yang lebih cepat, dan pemeliharaan yang lebih rendah menjadikan mereka pilihan cerdas bagi bisnis yang ingin mengoptimalkan produksi tanpa mengorbankan kualitas.