Faktor -faktor apa yang mempengaruhi waktu pemrosesan dan efisiensi mesin wasit cnc edm?

2024.09.17

2024.09.17

Berita Industri

Berita Industri

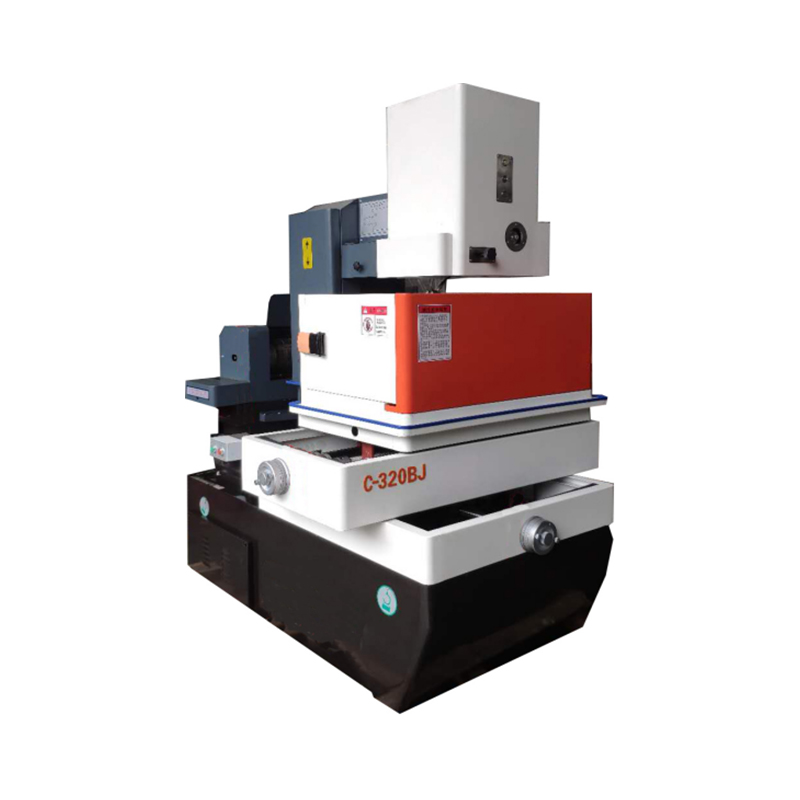

Waktu pemrosesan dan efisiensi CNC EDM (Mesin Discharge Listrik) Mesin tenggelam dipengaruhi oleh beberapa faktor yang terkait dengan parameter mesin, sifat material, desain elektroda, dan praktik operasional. Memahami faktor -faktor ini sangat penting untuk mengoptimalkan proses pemesinan, meningkatkan produktivitas, dan mencapai hasil yang diinginkan. Berikut adalah faktor -faktor utama yang mempengaruhi waktu pemrosesan dan efisiensi mesin tenggelam CNC EDM:

Bahan dan Desain Elektroda: Bahan: Bahan elektroda yang berbeda (mis., Tembaga, grafit, tembaga tungsten) memiliki berbagai tingkat keausan dan konduktivitas. Grafit, misalnya, memiliki tingkat keausan yang lebih rendah tetapi mungkin memerlukan kondisi pemesinan yang lebih tepat dibandingkan dengan tembaga.

Keausan elektroda: Keausan elektroda tinggi dapat menyebabkan ketidakakuratan dimensi dan membutuhkan penggantian elektroda yang sering atau pemecatan ulang, mempengaruhi waktu pemrosesan. Geometri elektroda: desain, ukuran, dan bentuk elektroda berdampak pada area yang sedang dikerjakan dan MRR. Elektroda kompleks atau fine-feature mungkin memerlukan waktu pemrosesan yang lebih lama karena kebutuhan akan kontrol yang tepat dan kecepatan pemesinan yang lebih lambat. Strategi elektroda multika: Menggunakan beberapa elektroda dengan geometri yang berbeda (kasar, semi-finishing, dan finishing elektroda) dapat mengoptimalkan waktu pemrosesan dan meningkatkan efisiensi dengan mengadaptasi strategi pemesinan untuk setiap fase proses.

Properti Bahan Workpiece: Jenis Bahan: Bahan yang lebih keras dan lebih sulit (mis., Baja yang dikeraskan, tungsten karbida) membutuhkan waktu pemrosesan yang lebih lama karena MRR yang lebih rendah dan peningkatan keausan pahat. Bahan yang lebih lembut mungkin mesin lebih cepat tetapi mungkin memerlukan kontrol yang cermat untuk menghindari keausan elektroda yang berlebihan. Konduktivitas material: Bahan dengan konduktivitas listrik yang lebih tinggi dapat mengakibatkan proses EDM yang lebih cepat, sementara bahan dengan konduktivitas yang lebih rendah dapat memperlambat prosesnya. Ketebalan dan kompleksitas bahan yang lebih tebal dan lebih kompleks membutuhkan waktu pemrosesan yang lebih lama, terutama ketika fitur yang berminat terlibat.

Cairan dielektrik dan kondisi pembilasan: Jenis dan kualitas dielektrik: Jenis (mis., Merosen, air deionisasi) dan kualitas cairan dielektrik mempengaruhi stabilitas celah, pemindahan puing, dan konsistensi percikan. Cairan dielektrik yang terkontaminasi atau terdegradasi dapat menyebabkan pelepasan yang tidak menentu dan pemesinan yang lebih lambat. Efisiensi pembuangan: pembilasan puing -puing yang tepat dari celah percikan sangat penting untuk mempertahankan kondisi pemesinan yang stabil. Pembilasan yang tidak memadai dapat menyebabkan lengkung, sirkuit pendek, atau kualitas permukaan yang buruk, yang dapat memperpanjang waktu pemrosesan.

Strategi Pemesinan: Kecerdasan, semi-finishing, dan finishing pass: Strategi pemesinan yang efisien melibatkan penggunaan tiket kasar untuk MRR tinggi dan umpan finishing untuk mencapai finish permukaan yang diinginkan. Alokasi waktu antara lintasan ini mempengaruhi waktu pemrosesan secara keseluruhan. Optimalisasi jalur yang tepat: Optimalisasi jalur pahat dan sudut pendekatan dapat meminimalkan waktu non-produktif dan meningkatkan efisiensi pemesinan secara keseluruhan. Kontrol adaptif: Mesin wastafel CNC EDM modern sering memiliki sistem kontrol adaptif yang secara otomatis menyesuaikan parameter secara real-time untuk mengoptimalkan MRR dan permukaan yang diselesaikan, mengurangi kebutuhan.

Kondisi dan stabilitas mesin: Kekakuan dan stabilitas mesin: Stabilitas mekanis dan kekakuan presisi dan konsistensi dampak mesin EDM. Mesin berkualitas tinggi dengan struktur mekanik yang stabil dapat beroperasi pada kecepatan yang lebih tinggi tanpa mengorbankan akurasi, mengurangi waktu pemrosesan. Sistem respons dan kontrol servomotor: Kualitas servomotor dan sistem kontrol mesin menentukan seberapa cepat dan akurat dapat merespons terhadap perubahan kondisi pemesinan, yang mempengaruhi efisiensi.

Faktor Suhu dan Lingkungan: Stabilitas Termal: Fluktuasi suhu dalam lokakarya dapat mempengaruhi akurasi mesin dan sifat fluida dielektrik, memengaruhi stabilitas dan efisiensi pemesinan. Kondisi perbaikan: Lingkungan yang bersih dan terkontrol mengurangi risiko kontaminasi dan mempertahankan mesin dan cairan dielektrik dalam kondisi optimal, berkontribusi pada kinerja pemesinan yang konsisten.

Mengoptimalkan faktor -faktor yang mempengaruhi waktu pemrosesan dan efisiensi mesin tenggelam CNC EDM melibatkan pemahaman komprehensif tentang parameter listrik, sifat elektroda dan benda kerja, kondisi dielektrik, strategi pemesinan, dan keahlian operator. Dengan menyeimbangkan faktor -faktor ini, produsen dapat mencapai hasil pemesinan yang diinginkan sambil meminimalkan waktu pemrosesan dan memaksimalkan efisiensi keseluruhan.